浅析车用MCU

在汽车电子的各个系统当中,往往需要采用车用MCU(车用微控制器)做为运作控制的核心,而汽车对电子系统的倚重,也刺激车用微控制器市场的快速成长。电子系统在汽车中的应用越来越复杂,车用MCU也发挥越来越重要的作用。

MCU是Microcontroller Unit(微控制器单元)的缩写,它是一种集成了中央处理器(CPU)、存储器(ROM、RAM)、输入/输出端口(I/O)、定时器(Timer)、串行通信接口(UART、SPI、I2C等)和其他外围设备控制器的单个芯片。MCU通常用于嵌入式系统中,用于控制各种电子设备和系统。

由于其集成度高、体积小、功耗低以及成本相对较低等特点,MCU被广泛应用于各种嵌入式系统中,例如智能家居设备、医疗设备、汽车电子系统、工业自动化等。MCU的选择通常基于应用的需求,如处理性能、功耗、外设接口等因素。

在汽车电子的各个系统当中,往往需要采用车用MCU(车用微控制器)做为运作控制的核心,而汽车对电子系统的倚重,也刺激车用微控制器市场的快速成长。电子系统在汽车中的应用越来越复杂,车用MCU也发挥越来越重要的作用。

在射频领域名震天下的Qorvo积极布局物联网领域,2019年6月,Qorvo收购了一家做可编程电源管理和电机控制的公司Active-Semi,为何从射频领域杀入到电机控制领域?

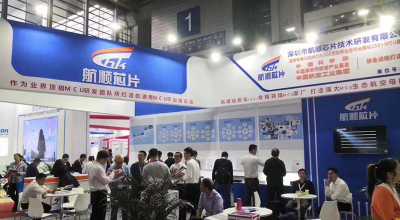

在日前于深圳举办的电子展上,上市公司国民技术一口气发布了接近四十款MCU;另一边厢,初创MCU公司航顺打出了孵化100+专用领域MCU原厂的口号;一年前,专注于打印机芯片的纳思达也高调宣布进军MCU市场。

试想当你想欣赏一部期待已久的影片时,不得不使用不同的遥控器打开电视并选择到播放通道,打开DVD按下播放键,然后再打开功放和音响。

Holtek针对锂电池保护应用领域,全新推出HT45F8550/60锂电池保护SoC MCU。相较于传统锂电池保护控制器,HT45F8550/60内建高精准度(±1%)LDO及各节锂电池电压检测电路,精准度为± 0.5%,大幅减少元器件数量并缩减PCB板空间,适合应用于3~8串锂电池产品,如电动工具、无线吹风机、无线吸尘器等。

试想当你想欣赏一部期待已久的影片时,不得不使用不同的遥控器打开电视并选择到播放通道,打开DVD按下播放键,然后再打开功放和音响。9012年马上要结束了,难道还没有一种技术,让大家只要把碟片放进DVD ,按下播放键就可以愉快的欣赏电影吗? 当然有,HDMI CEC(以下简称CEC)总线就可以满足这个小小的要求。

在刚刚闭幕的ELEXCON 2019深圳国际电子展上,很多本土MCU厂商竞相亮相,成为嵌入领域一道靓丽的风景线,华大半导体、芯海科技、赛元微、灵动微电子、航顺芯片、国民技术、芯旺微、赛腾微。。。争奇斗艳,各竞风骚…

12月20日——今天在深圳国际电子展第十一届MCU技术创新与应用大会上,国民技术股份有限公司执行总监钟新利官宣了国民技术MCU产品策略及30+款MCU新品!他将这些新品概括为全覆盖、低功耗高性能、高安全和高可靠性四个特点。

12月19日开幕的深圳国际电子展非常契合目前的产业形势----国外半导体哀鸿遍野国内半导体欣欣向荣,尤其是嵌入式领域,基本都是本土公司领衔--华大半导体、芯海科技、赛元微、灵动微电子、航顺电子、国民技术、芯旺微。。。它们组成了本土MCU一道靓丽的风景线。

控制器局域网(CAN)协议是在20世纪80年代中期专为汽车行业设计的一种规范,可在日益增长的互联应用中减少数据传输的布线复杂性(重量、数量和成本)。