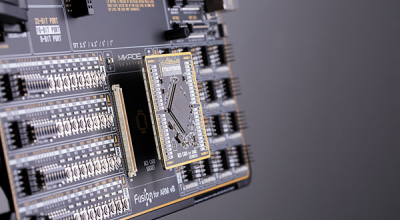

MIKROE的新 SiBRAIN MCU 开发标准,打破了嵌入式系统设计的游戏规则

在开发过程中轻松更换 MCU 而无硬件代价,支持 Microchip、TI、NXP、STMicro 等主流 MCU。

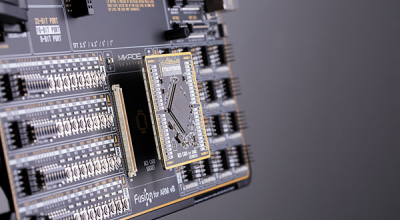

MCU是Microcontroller Unit(微控制器单元)的缩写,它是一种集成了中央处理器(CPU)、存储器(ROM、RAM)、输入/输出端口(I/O)、定时器(Timer)、串行通信接口(UART、SPI、I2C等)和其他外围设备控制器的单个芯片。MCU通常用于嵌入式系统中,用于控制各种电子设备和系统。

由于其集成度高、体积小、功耗低以及成本相对较低等特点,MCU被广泛应用于各种嵌入式系统中,例如智能家居设备、医疗设备、汽车电子系统、工业自动化等。MCU的选择通常基于应用的需求,如处理性能、功耗、外设接口等因素。

在开发过程中轻松更换 MCU 而无硬件代价,支持 Microchip、TI、NXP、STMicro 等主流 MCU。

Azure RTOS组件已集成到Renesas RA灵活配置软件包及Renesas Synergy 软件平台中,也可通过Renesas RX智能配置器轻松获取

2021年全球半导体行业集体缺“芯”,一度导致芯片成为“2021年度最佳理财产品”,部分MCU的价格从10元不到,涨到现在的200元左右,涨幅近30倍,涨价速度堪比“一线城市房价”。

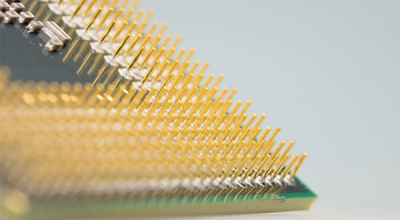

近年来,随着工艺与IP的逐渐成熟,32位的MCU增长迅速,风头之劲乃至16位的MCU基本上被跳过了。现在说嵌入式MCU,要么就是8位,要么就是32位,16位的MCU产品型号屈指可数。

和普通OS不一样的是,ROS主要是针对机器人,是基于操作系统之上,提供一系列程序库和工具以帮助软件开发者创建机器人应用软件。

在这篇文章中,我们将详细探讨如何让微控制器进入睡眠状态并看看到底能够节省多少能耗。

MCU 大量上市将为无线连接带来比以往更多的机会,并越来越多地用于各种应用和技术中,包括低功耗 Bluetooth ®、Zigbee®、Thread、Matter、Sub-1GHz、Wi-SUN 和 Amazon Sidewalk。

MCU通常侧重于I/O接口的数量和可编程存储器的大小,非常适用于有大量的I/O操作的场合,所以广泛应用在低成本,低功耗和对精度要求不高的系统中。

今天,我们来聊聊怎样设计一个高可靠的负载开关电路。从需求分析到原理实现,再到设计验证,step by step。

目前市场上的控制器/驱动器解决方案各有千秋,包括了针对特定简单应用的标准控制器/驱动器、以及采用外部缓冲栅极驱动器和功率级的MCU、DSP和FPGA。