海速芯低功耗8位MCU TM52F1376在智能电源板上的应用

针对当前市面智能电源板产品效率低、功耗高等弊端,本文提供了一种基于8位MCU的智能电源板应用方案,所选的主控芯片是海速芯低功耗8051架构的8位MCU TM52F1376。

针对当前市面智能电源板产品效率低、功耗高等弊端,本文提供了一种基于8位MCU的智能电源板应用方案,所选的主控芯片是海速芯低功耗8051架构的8位MCU TM52F1376。

今天很多学习单片机和嵌入式系统开发的人,都是从基于Arm的32位微控制器(MCU)起步的,因此在不少人看来,8位MCU已经是“过去时”,正在逐渐淡出大家的视野。

根据市调机构的分析数据指出,近年来尽管32位MCU异军突起,然而8位MCU每年依然占有全球MCU市场的35%以上市占率。在知名电子产品分销商Mouser的网站上,可供选择的8位MCU数量几乎可与32位MCU相比拟。可见在32位MCU当道之下,8位MCU不仅没有销声匿迹,反而占有另一片天。

自成本是8位微控制器(MCU)设计中的关键驱动因素以来,市场上充斥着极低成本的型号。在本白皮书中,我们将给您介绍在规格表中找不到的8位微控制器(MCU)的常见隐形成本 - 以及需要注意的事项,以便您可以节约成本并快速将产品推向市场。

该如何对8位以及32位的MCU进行选择?8位和32位MCU在功能上仍是互为辅助、各有千秋,这其中的诀窍就在于,需先了解什么样的应用适合什么样的MCU架构。

MPLAB Xpress云端IDE是一款在线开发环境,囊括了我们屡获奖项的MPLAB X IDE的大多数常用功能。这一精简的应用程序忠实地还原了桌面应用程序,使用户可在两个环境间轻松切换。

MPLAB Xpress是PIC®单片机(MCU)新手用户的理想入门工具,无需下载、无需机器配置且无需等待即可开始系统开发。

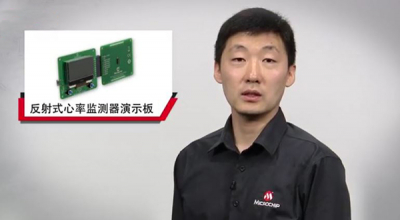

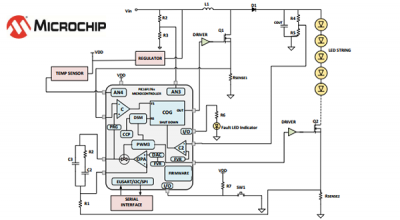

本视频将介绍Microchip的单芯片可穿戴心率监测器演示板。Microchip的反射式心率监测器演示板为大家展示了如何仅使用单个8位MCU芯片来测量心率。此演示板采用Microchip专有的相分多路复用技术,可同时测量多个信号,且不会产生任何串扰。

主题:探讨EFM8 8位MCU系统设计

时间:2018 年 8 月30 日(星期四)10:00

作者:Mark Pallones Microchip Technology Inc. 8位单片机产品部 主任应用工程师

Microchip Technology Inc.8位单片机产品部 主任应用工程师 Mark Pallones