国际能源署的数据显示,到 2030 年,太阳能光伏 (PV) 装置的装机容量有望达到 3,300 TWh,与 2019 年的水平相比,年增率为 15%[1],这意味着能源供应的比例在不断上升。光伏装置的安装是将微型、迷你和电力公司规模的混合,但无论哪种情况都采用类似的 PV 技术,电池串联可获得较高的可用电压,并联可获得更高的功率。一个趋势是增加面板串的电压,以获得相应的低电流的优势,在连接和布线中产生较少的功率损失。典型的标称面板安装电压约为 500 V 至 1000 V,但预计未来 1500 V 会更常见[2]。

为实现可扩展性、经济性和容错性,每个板串通常都各自配备功率相对较低的逆变器,而不是使用单个中央逆变器。设备内部的 PV 电压通常会提升至适合输入到 DC-AC 转换级的稳压直流值,最大功率点追踪 (MPPT) 控制器可优化面板上的负载,以实现最佳的能量利用。升压式 DC-DC 转换器和逆变器是高效的开关电路,其使用各种技术的半导体。

PV电源转换半导体选项

过去,绝缘栅双极型晶体管 (IGBT)在大功率 DC-DC 和 AC-DC 转换领域一直占主导地位,而新型宽禁带 (WBG) 半导体(如碳化硅 (SiC) MOSFET)现已问世,其额定功率高达数十千瓦,在并联时甚至更高。这两种技术不仅可以作为通用封装(如 TO-247)中的单个设备使用,还可以作为功率集成模块 (PIM) 使用。

PIM 在工业标准外壳中集成了多个开关,有时还带有二极管,甚至驱动器和保护电路。这可以为单一封装中的转换器和逆变器功能提供完整的功率级。

IGBT 和 SiC MOSFET 在几个方面明显不同;由于动态损耗,IGBT 只能用于低频,但在导电时会降低标称恒定饱和电压,从而导致与电流成正比的功率损耗。

相比之下,SiC MOSFET 可在数百 kHz 频率下切换,且动态损耗较低,但在导电时会出现标称恒定电阻,从而导致与电流平方值成正比的功率损耗,随着功率吞吐量的增加,其劣势就越明显。

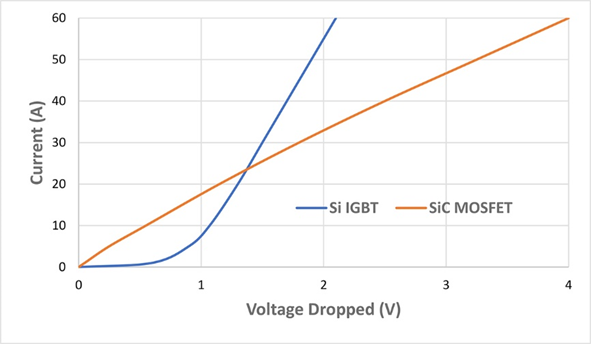

图 1 显示,在其他类似的条件下,50 A 额定 IGBT PIM 和 38 A SiC PIM 的电压下降与传导损耗成正比,在大约 25 A 时,可实现最佳效率交叉点。该图标适用于结温为 125℃(典型值)的应用。

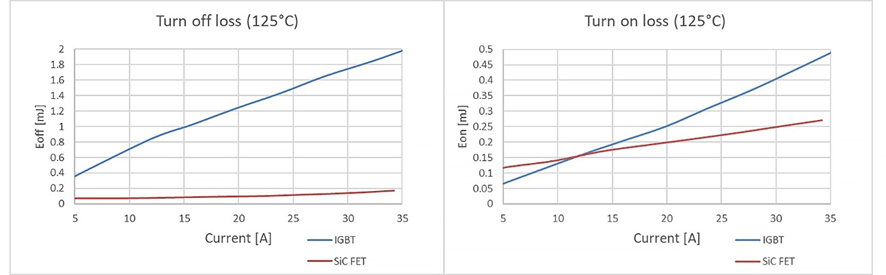

动态损耗取决于频率,如果在相同低频(如 16 kHz)下,大约 20 A 至 30 A 开关电流下比较图 1 中的 IGBT 和 SiC MOSFET,两者的传导损耗相似,但动态损耗截然不同。图 2 显示的是两种开关损耗电源,分别为开和关能源(Eon 和 Eoff)。

同样,这里也有一个交叉点,但 Eon 相似,两种设备类型的传导损耗大约为 25%,IGBT 略差,但无论如何,绝对值不是很大。然而,由于存在“尾”电流,IGBT 的 Eoff 明显更高,少数载流子必须在关断时从器件 N 漂移区清除,这会出现集电极电压升高,从而产生瞬态功率损耗。图 2 显示两种设备的 Eoff 大约相差 10 倍。

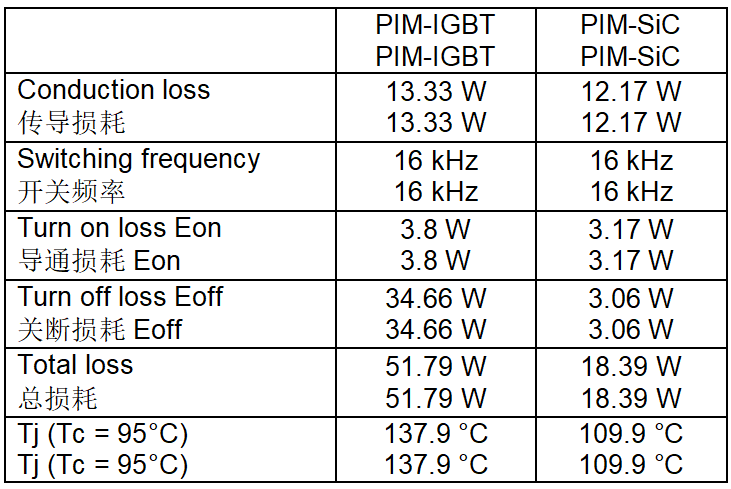

表 1 总结了在 16 kHz 和 95℃ 温度条件下,实际 PV 升压转换器(输入为 500 V,25 A 以及输出为 800 V DC 时)的差异。SiC 的整体功耗明显降低,总损耗仅为 IGBT 电路的三分之一左右,且结温更低,可靠性更高。

SiC MOSFET在更高频率条件下表现更为出色

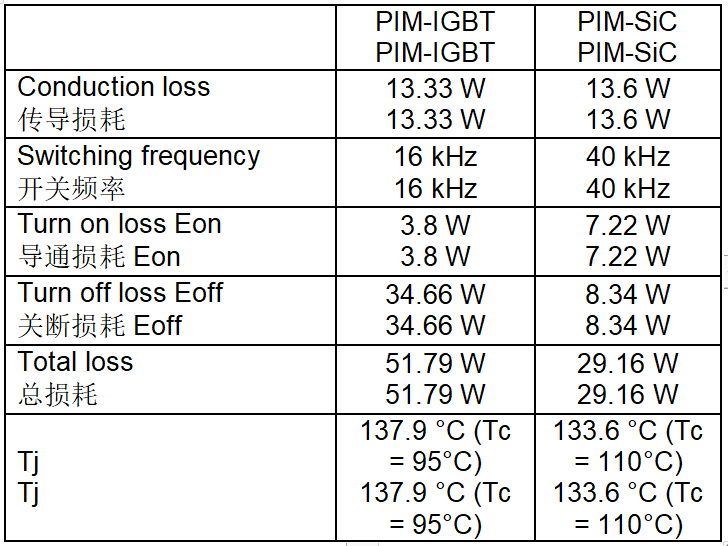

除了节能外,利用 SiC 提高效率的好处可以视为减小尺寸,降低散热成本,同样的散热性能时温升更低,或者,同样的散热性能和温升时功率吞吐量更高。这些都是有价值的增益,但值得研究的是,如果利用 SiC 的高频能力会发生什么。将 SiC MOSFET(40 kHz 频率下)与 IGBT(16 kHz 频率下)进行比较,可得到表 2 中的数字。

SiC 器件拥有更高的结温,但作为 WBG 器件,其额定工作温度通常比硅高 25°C。SiC MOSFET 的结果仍表明其效率明显高于 IGBT,损耗只有 IGBT 的一半多,优势旗鼓相当。

不过,频率的增加也使升压电感值和体积减少大约三倍,从而降低了成本,减小了体积和重量。此外,在基频和低谐波下,EMI 滤波可以更小,从而实现进一步的节省。SiC MOSFET 确实有非常快的边缘速率,但必须仔细考虑高频滤波,以满足排放标准。

损耗并不是 IGBT 和 SiC MOSFET 之间的唯一差异。例如,MOSFET 中有一个体二极管,而 IGBT 中却没有。这对于开关中需要反向或“第三象限”传导的转换级非常有用。虽然 SiC MOSFET 体二极管的正向压降相对较高,但可以用于此。当以这种方式使用 IGBT 时,必须增加一个额外的并联二极管。

因此,我们可以找到一个平衡点,即在更高频率下使用 SiC 会使系统获得大量好处,远远超过两种技术之间 PIM 单位成本的差异。随着新一代器件的推出,SiC MOSFET 的导通电阻下降,越来越多应用的利益交叉点增加到更高的功率等级。

SiC需要精心设计以利用其功能

IGBT 和 SiC MOSFET 的栅极驱动名义上看似相似,但 SiC 器件的片上驱动对于实现最低传导损耗更为重要,且必须尽可能接近实际的绝对最大值,通常为 25 V。为此,通常采用 20 V,以提供一定的安全裕度。

两种设备类型名义上都通过 0 V 栅极驱动关闭,但两者通常都由几伏特的负电压驱动。这样可实现更小的 Eoff、更少的关断时栅源振铃,并有助于防止“幻像开启”,其原因可能是与栅极驱动环路共用的任何源极或发射极电感的尖峰。

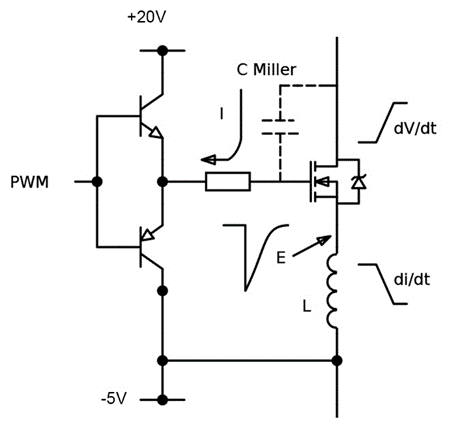

任何设备的“米勒”电容也可能会在漏极或集电极电压边缘率较高的情况下伪装开启设备。同样,负栅极驱动有助于避免问题。图 3 说明了效果。

耦的高频布局技术,以避免不可靠的运行和过度的 EMI。驱动器必须靠近 SiC MOSFET PIM,任何至 MOSFET 源极的可用“开尔文”连接应用作为驱动器回路导线,以避免共模电感。

由于边缘速率非常快,准确测量 SiC MOSFET PIM 的动态性能可能较困难,所以通常设备应使用 300 MHz 带宽和高频测量技术。电压探针应与最小的接地回路连接,并通过高性能传感器(如 Rogowski 线圈)监测电流。

总结

开关从 IGBT 向 SiC MOSFET 转换可在更高功率级上实现纯系统优势,同时 PIM 可提供一个简单的解决方案。然而,熟悉使用 IGBT 的人应该知道,简单的换出无法实现好的结果,需要重新评估栅极驱动的安排、布局和 EMI 滤波,才能实现最佳性能。

References

[1] https://www.iea.org/reports/solar-pv

[2] https://www.solarpowerworldonline.com/2018/11/high-voltage-solar-systems...

来源:安森美

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理(联系邮箱:cathy@eetrend.com)。