【下载】使用 8 位 PIC®单片机控制三轴步进电机

本应用笔记介绍了一种可独立控制三台电机的实用解决方案。此应用使用一个 PIC18F-Q43 器件来控制馈送到三轴步进电机驱动器的驱动信号。由于只使用单个 8 位单片机,因此可以显著降低实现成本。

本应用笔记介绍了一种可独立控制三台电机的实用解决方案。此应用使用一个 PIC18F-Q43 器件来控制馈送到三轴步进电机驱动器的驱动信号。由于只使用单个 8 位单片机,因此可以显著降低实现成本。

A4988是一款带转换器和过流保护的 DMOS 微步驱动器,该产品可在全、半、1/4、1/8 及 1/16 步进模式时操作双极步进电动机,输出驱动性能可达 35 V 及 ±2 ,A4988 包括一个固定关断时间电流稳压器,该稳压器可在慢或混合衰减模式下工作。

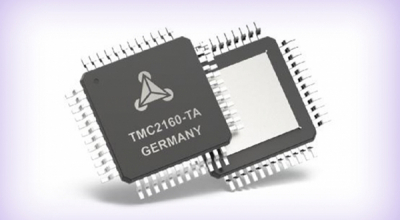

TMC2160是一款采用步进/ 方向接口和SPI的多功能高压栅极驱动器。它能够在从NEMA23到NEMA34及更高级别的步进电机中获得最佳性能。

制造商-TRINAMIC发布了全新的高性能步进电机驱动器TMC2160。该多功能芯片结合强大的外部MOSFET驱动级,涵盖了从工业和实验室自动化到数控铣削领域的广泛应用领域。

1 系统设计原理

步进电机控制系统主要由单片机、键盘LED、驱动/放大和PC上位机等4个模块组成,其中PC机模块是软件控制部分。为保护单片机控制系统硬件电路,在单片机和步进电机之间增加过流保护电路。图l为步进电机控制系统框图。

步进电机是一种运用广泛的控制电机,其特征是不使用位置反馈回路就能进行速度控制及定位控制,即所谓的电机开环控制。相对于伺服电机,步进电机有着成本低廉,控制简单等优点,尤其是两相混合式步进电机,在工业运动控制系统中有着广泛的应用。

这里不说步进电机的 "细分" 实验,只说一下有关步进电机的基础概念以及步进电机的三种工作方式——单拍、双拍、单双拍,现在步进电机的编程一般都要用到专门的步进电机驱动芯片(如:L6219芯片),所以具体的编程下次再讲。先说一下相、线和极性。

一:线、相、极性

步进电机是一种运用广泛的控制电机,其特征是不使用位置反馈回路就能进行速度控制及定位控制,即所谓的电机开环控制。相对于伺服电机,步进电机有着成本低廉,控制简单等优点,尤其是两相混合式步进电机,在工业运动控制系统中有着广泛的应用。

Allegro MicroSystems,LLC推出一款全新的汽车级双极步进电机驱动器或双直流电机驱动器IC AMT49702,新产品专为低压步进电机和双/单高电流直流电机的脉冲宽度调制(PWM)控制而设计。