电源设计流程及参数平衡要点分析

电源设计需要谨慎平衡多项参数以确保稳健性能。

电源设计是指创建和配置用于提供电能的电源系统的过程。这个过程涵盖了从电源类型的选择、设计、建造、测试和维护的各个方面,以确保电子设备、系统或电路能够稳定、可靠地运行。

电源设计需要谨慎平衡多项参数以确保稳健性能。

本文DigiKey为你详细解析环路补偿必要性和常见错误,助力新手快速提升设计能力。

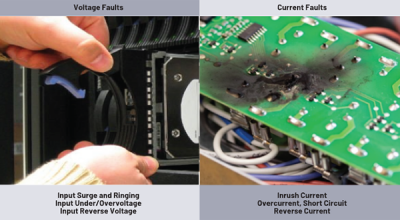

本文重点介绍由电源故障引起的停机,以及如何在设备的电源系统中使用现代保护IC来防止发生电源故障。

随着物联网设备越来越多地用于工业设备、家居自动化和医疗应用中,通过减小外形尺寸、提高效率、改善电流消耗,或者加快充电时间(对于便携式物联网设备)来优化这些设备的电源管理的压力也越来越大。所有这些都必须以小尺寸实现,既不能影响散热,也不能干扰这些设备实现无线通信。

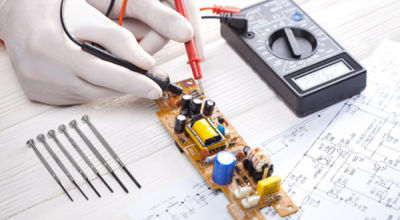

在电源设计中,精心的布局和布线对于能否实现出色设计至关重要,要为尺寸、精度、效率留出足够空间,以避免在生产中出现问题。我们可以利用多年的测试经验,以及布局工程师具备的专业知识,最终完成电路板生产。

专业级电容麦克风需要使用48 V电源为内部电容传感器充电,以及为内部缓冲器供电,以提供高阻抗传感器输出。

本文重点介绍由电源故障引起的停机,以及如何在设备的电源系统中使用现代保护IC来防止发生电源故障。

在电源设计中,精心的布局和布线对于能否实现出色设计至关重要,要为尺寸、精度、效率留出足够空间,以避免在生产中出现问题。我们可以利用多年的测试经验,以及布局工程师具备的专业知识,最终完成电路板生产。

小型化一直是电子行业的一个热点,对电源尤其重要。电源的质量通常以单位体积的功率来衡量,本文讨论了一些有助于实现小型化电源设计的注意事项。

电源输出电容一般是100 nF至100 μF的陶瓷电容,它们耗费资金,占用空间,而且,在遇到交付瓶颈的时候还会难以获得。所以,如何最大限度减小输出电容的数量和尺寸,这个问题反复被提及。