在工业自动化和智能制造领域,实时通信与精准运动控制已成为现代工厂的核心技术需求。随着工业4.0的深入推进,机器人领域创新的如火如荼,传统系统面临着协议复杂、实时性不足、安全性薄弱等挑战。

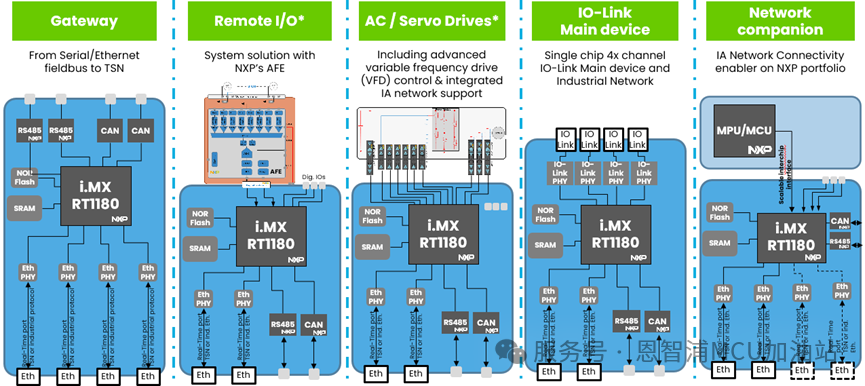

昨日,恩智浦最新推出了i.MX RT1180跨界MCU,作为业界首款集成千兆时间敏感网络(TSN)交换机与EtherCAT slave控制器的微处理器,为工业网络通信与多轴电机控制提供了突破性的解决方案。本文将快速介绍该芯片如何通过技术创新,在工业网络和电机控制领域开辟新的应用可能。

1. 工业网络通信的颠覆性创新

1.1 TSN与多协议集成:破解工业通信壁垒

工业4.0演进过程中,网络协议组合日益复杂,各网络设备之间难以实现无缝连接。i.MX RT1180通过革命性架构设计,首次在微处理器级别集成了千兆级TSN交换机,有效弥合了现有工业网络系统之间的通信鸿沟。这款跨界MCU配备多达5个千兆以太网端口,支持最新的TSN标准,能够同时处理时间敏感型流量和普通流量,为工厂所有边缘设备间提供统一、安全的通信环境。

在协议支持方面,RT1180展现出惊人的兼容性,可同时支持多种工业实时以太网协议,包括但不限于EtherCAT、Profinet、Ethernet/IP、CC-Link IE及网络冗余HSR等。这种多协议支持能力使设备制造商能够开发出适用于不同工业环境的通用硬件平台,大幅降低产品开发与维护成本。

1.2 EtherCAT深度优化:实时控制的核心保障

在众多工业协议中,EtherCAT因其卓越的实时性能和高效的带宽利用率,已成为运动控制领域的主流。i.MX RT1180针对EtherCAT应用进行了深度硬件融合,集成了专门的EtherCAT从控制器(ESC)和两个EtherCAT端口(MII或者RMII),实现了超低延迟的数据传输。

2. 电机控制的高度集成突破

2.1 双核架构与丰富外设:硬件设计的创新融合

i.MX RT1180采用双核架构,集成了800MHz Arm®Cortex®-M7和300MHz Cortex-M33内核,实现了性能与能效的完美平衡。这种架构为电机控制提供了前所未有的计算能力:M7内核负责执行高速PWM控制和复杂的电机算法,如磁场定向控制(FOC)、观测器运算和自适应滤波;而M33内核则可同时处理实时通信协议栈、安全监控和系统管理任务,实现真正的并行处理。

在电机控制专用外设方面,RT1180展现出惊人的集成度:

4组高级PWM模块:每组可提供4对互补PWM输出(共16路PWM),支持死区时间插入、故障保护和高级定时功能,每组PWM可输出多路Trigger与其他外设进行同步。

高精度ADC系统:集成两个16位ADC,每个ADC模块拥有两个转换器,支持纳秒级触发延迟和至高4通道同步采样。同时配备3个SINC滤波器,每个滤波器有四个通道,支持产生至高66MHz的调制器时钟,可直接连接Σ-Δ ADC,无需外部ASIC。

丰富的编码器反馈接口:提供12路最高速率20Mbps的UART接口。另外,FlexIO模块可以通过软件灵活地支持EnDAT 2.2, BiSS-C, T-Format, A-Format等主流编码器。

低延迟FPGA接口SRAMC:Async SRAM时序,ADMUX/non-ADMUX,8/16bit,4个片选信号,最高133MHz,CM7可通过AHBP接口快速访问SRAMC外设。

这种高度集成化设计使RT1180能够以单芯片方案替代传统的“MCU+FPGA+通信ASIC”组合,显著降低系统复杂度和成本。

2.2 单芯片与分布式多轴控制:突破传统限制

传统运动控制架构中,多轴协同通常需要复杂的分布式系统或昂贵的FPGA方案。i.MX RT1180通过创新的资源分配,实现了单芯片控制四台电机的突破性能力。每个电机轴可独立分配一组专用外设资源:

一组4对PWM输出(驱动三相逆变器+刹车电阻)

专用的ADC采样通道(相电流、直流母线电压检测)

编码器/反馈接口

通信带宽预留在典型的分布式多轴控制方案中,RT1180通过EtherCAT实现高速同步:

- 主站通过EtherCAT发送多轴的运动指令

- RT1180从控制器接收并解析指令数据

- Cortex-M7内核负责实时控制算法

- PWM模块同步更新输出

- 各轴状态数据通过EtherCAT实时反馈至主站

整个过程在严格的时序约束下完成,满足最苛刻的协同运动需求。

另外,i.MX RT1180也支持运行EtherCAT主站协议和应用,NXP提供基于SOEM主站方案的参考工程。

3. 工业级可靠性与安全设计

3.1 严苛环境适应能力

工业环境对电子设备的可靠性要求极高。i.MX RT1180专为工业场景设计,可在-40°C至125°C的扩展工业级温度范围内稳定工作,适应工厂车间、户外设备等各种严苛环境。

在电源管理方面,该芯片集成了高效PMIC(电源管理集成电路),专为实现高能效而设计,适合各种功耗需求应用场景。这种集成式电源方案不仅提高了能效,还显著降低了电路板设计的复杂性和成本。

3.2 创新的安全架构

工业网络的安全威胁日益严峻,i.MX RT1180通过EdgeLock Secure Enclave独立安全模块提供了系统级的安全保障。这是一种预先配置的自管理式自主片上安全子系统,为工业网络应用实现可靠的系统级安全,同时降低安全实施的复杂性。

EdgeLock安全子系统提供多重保护机制:

安全启动与验证调试:确保只有授权代码可在设备上运行

生命周期安全管理:提供设备从生产到退役的全周期保护

高级密钥管理:硬件级密钥存储与加密操作

实时篡改监控:检测并响应物理攻击

这些安全特性使RT1180能够帮助OEM厂商轻松满足工业安全标准要求,为关键工业基础设施提供安全保障。

4. 跨行业应用典型场景

在智能工厂中,RT1180可同时扮演多个关键角色:

集成运动控制器:在包装机械、贴片机等设备中实现多轴同步控制

智能I/O模块主控:处理本地I/O并实时上传数据

TSN边缘网关:连接不同协议的设备并实现协议转换

对于空间和成本敏感的应用场景,RT1180的单芯片多轴控制能力具有显著优势:

机械臂关节驱动:单芯片控制四个关节电机

多轴CNC工作站:实现精密雕刻、切割

这些应用传统上需要多个控制器或昂贵的FPGA方案,而RT1180通过高度集成大幅简化了系统架构。

工业自动化的未来引擎

NXP i.MX RT1180跨界MCU通过创新性整合TSN网络交换、多协议工业以太网支持以及强大的电机控制能力,为工业4.0提供了一站式解决方案。其价值不仅体现在硬件参数上,更在于它成功解决了工业自动化领域的核心痛点:通信碎片化、控制分散化和安全脆弱性。其15年供货承诺更可以让客户无后顾之忧。

随着工业物联网向更深层次发展,RT1180所代表的“网络+控制+安全”三位一体集成方案将成为智能设备的标配。其小巧封装(最小10x10mm BGA)与低功耗设计更进一步扩展了其在边缘设备中的应用潜力。从工厂车间流水线到多轴机器人,从楼宇自动化到智慧能源管理,这款跨界处理器正在重新定义工业控制的可能边界,为下一代智能制造系统提供核心动力。

工业自动化的未来属于那些能够无缝融合信息世界与物理世界的技术。i.MX RT1180凭借其独特的跨界融合能力,正在这一演进过程中扮演关键角色,助力工程师构建更智能、更互联、更安全的工业生态系统。

来源:恩智浦MCU加油站

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理(联系邮箱:cathy@eetrend.com)。