基于先楫半导体HPM5E00系列的变频器EtherCAT通讯卡+远程IO方案

该方案广泛适配工业自动化、智能工厂等核心场景,典型应用于变频器及远程IO数据采集模块等终端设备。

该方案广泛适配工业自动化、智能工厂等核心场景,典型应用于变频器及远程IO数据采集模块等终端设备。

不仅实现了技术层面的精准匹配,更在市场竞争中构建起独特优势,为民族工业自动化产业发展注入强劲动力。

本方案具备完善生态体系,可提供全功能软件固件和详细使用指南,方便工程师快速评估性能、进行二次开发。

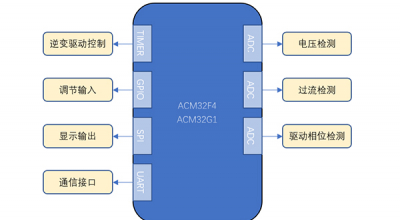

在该领域,极海推出基于APM32F402工业级高性能高性价比MCU的低压通用变频器应用方案。

航顺芯片推出的HK32F39A系列MCU,基于Arm Cortex-M3内核,主频高达120MHz,集成527KB Flash+97KB RAM,支持高级PWM、12位ADC、CAN/USART/SPI/I2C等丰富外设,为变频器控制提供高性能、高可靠性解决方案。

近年来,随着智能制造对节能的更高要求,通用变频器在工业领域的应用愈加广泛。变频器是一种先进的调速控制设备,通过对电源频率的控制可以实现对电机转速的精确调节,从而提高设备的性能和节能效果。

RX66T是瑞萨RX MCU家族面向电机/变频控制的高性能MCU。

本文基于GD32 MCU的VF/矢量变频器的控制系统,采用模块化设计,控制面板,用户接口可按需求自由组合,便于安装、编程和初始化设计,轻松实现异步电动机的调速要求。

变频器是把工频电源(50Hz或60Hz)变换成各种频率的交流电源,以实现电机的变速运行的设备,其中控制电路完成对主电路的控制,整流电路将交流电变换成直流电,直流中间电路对整流电路的输出进行平滑滤波,逆变电路将直流电再逆成交流电。

在设备配电中,变频器、交流接触器、继电器和开关电源等等都会产生干扰其他电气的信号。变频器对PLC和步进电机的干扰比较明显,变频器的谐波可以使PLC显示器产生闪烁、PLC按键失灵、PLC的信号输入和输出工作失常。而变频器的干扰也可以使步进电机产生震动和运行失步。