一、怎样维修无图纸电路板?

1、要“胸有成图”

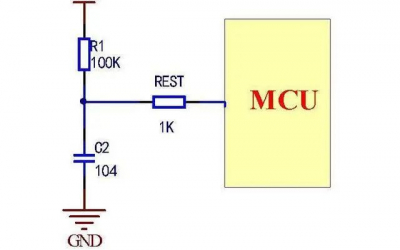

要彻底弄懂一些典型电路的原理,烂熟于心。图纸是死的,脑袋里的思想是活的,可以类比,可以推理,可以举一反三,一通百通。比如开关电源,总离不开振荡电路、开关管、开关变压器这些,检查时要检查电路有没有起振,电容有没有损坏,各三极管、二极管有没有损坏,不管碰到什么开关电源,操作起来都差不多,不必强求有电路图﹔比如单片机系统,包括晶振、三总线(地址线、数据线、控制线)、输入输出接口芯片等,检修起来也都离不开这些范围﹔又如各种运算放大器组成的模拟电路,纵它变化万千,在“虚短”和“虚断”的基础上去推理,亦可有头有绪,条分缕析,弄个明明白白。练就了分析和推理的好功夫后,即使遇到从未见过的设备,也只要从原理上搞明白就可以了。

2、要讲究检修先后顺序

讲究检修顺序才可找到解决问题的最短路径,避免乱捅乱拆,维修不成,反致故障扩大。维修就象医生给人看病,也讲究个“望闻问切”。“望”即检查故障板的外观,看上面有没有明显损坏的痕迹,有没有元件烧黑、炸裂,电路板有无受腐蚀引起的断线、漏电,电容有没有漏液,顶部有没有鼓起等;“闻”用鼻子嗅一嗅有没有东西烧焦的气味,这气味是从哪里发出的;“问”很重要,要详细地询问当事人,设备出故障当时的情况,从情况推理可能的故障部位或元件;“切”即动用一定的检测仪器和手段,分通电和不通电两种情况,检查电路部位或元件的阻值、电压、波形等,将好坏电路板对比测试,观察参数的差异等。

其实有很多故障你连万用表都没用上就解决了,电路图自然免了。

3、要善于总节规律

一般有一定的维修经验积累后,要善于总节分析每一次元件损坏的原因,是操作不当?欠缺维护?设计不合理?元件质量欠佳?自然老化?有了这些分析,下次再碰到同类故障,尽管不是相同的电路板,心里也就有了一点底。

4、要善于寻找资料

自从互联网出现以来,寻找资料变得非常容易。不明白的设备原理,不明白的电路原理,几乎都可以从网上找得到,什么IC资料都可以从网上找得到。

5、要有必要的检测设备

如果你将维修当成自己的一番事业,那么一定的设备投资是必要的。电烙铁、万用表、常用的拆装工具,牌子不要太差。有条件的话再弄一个100M的双踪示波器,再有条件的话,臵个在线维修测试仪。

二、工控电路板电容损坏的故障特点及维修

电容损坏引发的故障在电子设备中是最高的,其中尤其以电解电容的损坏最为常见。

电容损坏表现为:1.容量变小;2.完全失去容量;3.漏电;4.短路。

电容在电路中所起的作用不同,引起的故障也各有特点。在工控电路板中,数字电路占绝大多数,电容多用做电源滤波,用做信号耦合和振荡电路的电容较少。用在开关电源中的电解电容如果损坏,则开关电源可能不起振,没有电压输出;或者输出电压滤波不好,电路因电压不稳而发生逻辑混乱,表现为机器工作时好时坏或开不了机,如果电容并在数字电路的电源正负极之间,故障表现同上。这在电脑主板上表现尤其明显,很多电脑用了几年就出现有时开不了机,有时又可以开机的现象,打开机箱,往往可以看见有电解电容鼓包的现象,如果将电容拆下来量一下容量,发现比实际值要低很多。

电容的寿命与环境温度直接有关,环境温度越高,电容寿命越短。这个规律不但适用电解电容,也适用其它电容。所以在寻找故障电容时应重点检查和热源靠得比较近的电容,如散热片旁及大功率元器件旁的电容,离其越近,损坏的可能性就越大。

有些电容漏电比较严重,用手指触摸时甚至会烫手,这种电容必须更换。

在检修时好时坏的故障时,排除了接触不良的可能性以外,一般大部分就是电容损坏引起的故障了。所以在碰到此类故障时,可以将电容重点检查一下,换掉电容后往往令人惊喜(当然也要注意电容的品质,要选择好一点的牌子,如红宝石、黑金刚之类)。

三、电阻损坏的特点与判别

要了解了电阻的损坏特点,就不必大费周章。

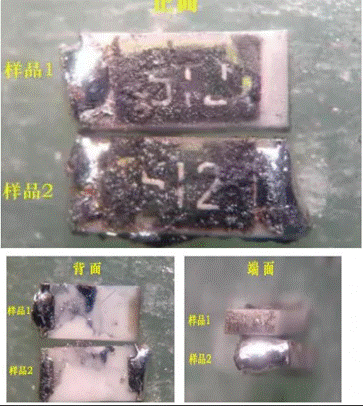

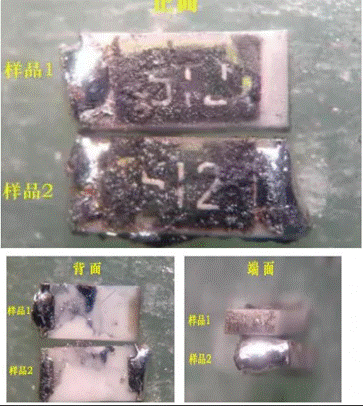

电阻是电器设备中数量最多的元件,但不是损坏率最高的元件。电阻损坏以开路最常见,阻值变大较少见,阻值变小十分少见。常见的有碳膜电阻、金属膜电阻、线绕电阻和保险电阻几种。前两种电阻应用最广,其损坏的特点一是低阻值(100Ω以下)和高阻值(100kΩ以上)的损坏率较高,中间阻值(如几百欧到几十千欧)的极少损坏;二是低阻值电阻损坏时往往是烧焦发黑,很容易发现,而高阻值电阻损坏时很少有痕迹。线绕电阻一般用作大电流限流,阻值不大。圆柱形线绕电阻烧坏时有的会发黑或表面爆皮、裂纹,有的没有痕迹。水泥电阻是线绕电阻的一种,烧坏时可能会断裂,否则也没有可见痕迹。保险电阻烧坏时有的表面会炸掉一块皮,有的也没有什么痕迹,但绝不会烧焦发黑。根据以上特点,在检查电阻时可有所侧重,快速找出损坏的电阻。

根据以上列出的特点,我们先可以观察一下电路板上低阻值电阻有没有烧黑的痕迹,再根据电阻损坏时绝大多数开路或阻值变大以及高阻值电阻容易损坏的特点,我们就可以用万用表在电路板上先直接量高阻值的电阻两端的阻值,如果量得阻值比标称阻值大,则这个电阻肯定损坏(要注意等阻值显示稳定后才下结论,因为电路中有可能并联电容元件,有一个充放电过程),如果量得阻值比标称阻值小,则一般不用理会它。这样在电路板上每一个电阻都量一遍,即使“错杀”一千,也不会放过一个了。

四、运算放大器的好坏判别方法

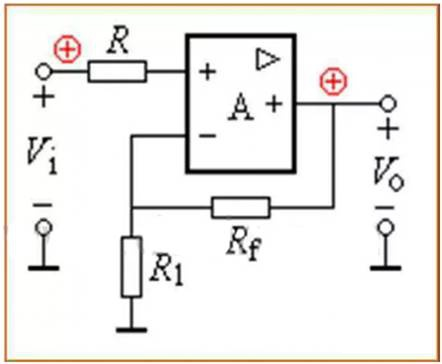

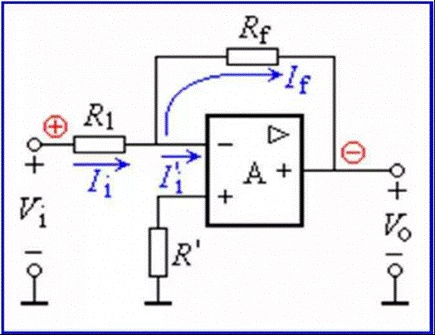

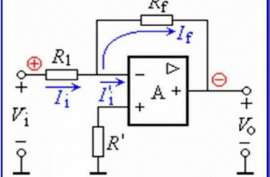

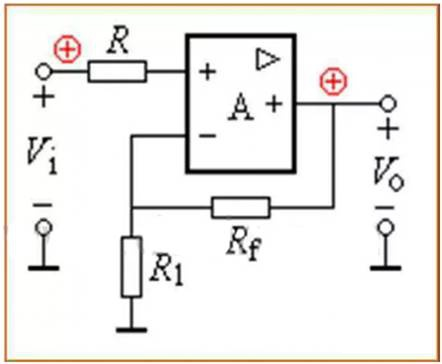

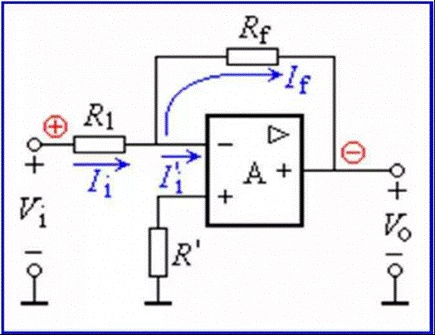

理想运算放大器具有“虚短”和“虚断”的特性,这两个特性对分析线性运用的运放电路十分有用。为了保证线性运用,运放必须在闭环(负反馈)下工作。如果没有负反馈,开环放大下的运放成为一个比较器。如果要判断器件的好坏,先应分清楚器件在电路中是做放大器用还是做比较器用。

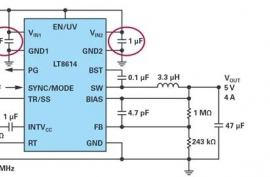

从图上我们可以看出,不论是何类型的放大器,都有一个反馈电阻Rf,则我们在维修时可从电路上检查这个反馈电阻,用万用表检查输出端和反向输入端之间的阻值,如果大的离谱,如几MΩ以上,则我们大概可以肯定器件是做比较器用,如果此阻值较小0Ω至几十kΩ,则再查查有无电阻接在输出端和反向输入端之间,有的话定是做放大器用。

根据放大器虚短的原理,就是说如果这个运算放大器工作正常的话,其同向输入端和反向输入端电压必然相等,即使有差别也是mv级的,当然在某些高输入阻抗电路中,万用表的内阻会对电压测试有点影响,但一般也不会超过0.2V,如果有0.5V以上的差别,则放大器必坏无疑!

如果器件是做比较器用,则允许同向输入端和反向输入端不等,

同向电压>反向电压,则输出电压接近正的最大值;

同向电压<反向电压,则输出电压接近0V或负的最大值(视乎双电源或单电源)。

如果检测到电压不符合这个规则,则器件必坏无疑! 这样你不必使用代换法,不必拆下电路板上的芯片就可以判断运算放大器的好坏了。

五、万用表测试SMT元件的一个小窍门

有些贴片元件非常细小,用普通万用表表笔测试检修时很不方便,一是容易造成短路,二是对涂有绝缘涂层的电路板不便接触到元件管脚的金属部分。这里告诉大家一个简便方法,会给检测带来不少方便。

取两枚最小号的缝衣针,(深度工控维修技术专栏)将之与万用表笔靠紧,然后取一根多股电缆里的细铜线,用细铜线将表笔和缝衣针绑在一起,再用焊锡焊牢。这样用带有细小针尖的表笔去测那些SMT元件的时候就再无短路之虞,而且针尖可以刺破绝缘涂层,直捣关键部位,再也不必费神去刮那些膜膜了。

六、电路板公共电源短路故障的检修方法

电路板维修中,如果碰到公共电源短路的故障往往头大,因为很多器件都共用同一电源,每一个用此电源的器件都有短路的嫌疑,如果板上元件不多,采用“锄大地”的方式终归可以找到短路点,如果元件太多,“锄大地”能不能锄到状况就要靠运气了。在此推荐一比较管用的方法,采用此法,事半功倍,往往能很快找到故障点。

要有一个电压电流皆可调的电源,电压0-30V,电流0-3A,此电源不贵,300元左右。将开路电压调到器件电源电压水平,先将电流调至最小,将此电压加在电路的电源电压点如74系列芯片的5V和0V端,视乎短路程度,慢慢将电流增大,用手摸器件,当摸到某个器件发热明显,这个往往就是损坏的元件,可将之取下进一步测量确认。当然操作时电压一定不能超过器件的工作电压,并且不能接反,否则会烧坏其它好的器件。

七、一块小橡皮,解决大问题

工业控制用到的板卡越来越多,很多板卡采用金手指插入插槽的方式.由于工业现场环境恶劣,多尘、潮湿、多腐蚀气体的环境易使板卡产生接触不良故障,很多朋友可能通过更换板卡的方式解决了问题,但购买板卡的费用非常可观,尤其某些进口设备的板卡。其实大家不妨使用橡皮擦在金手指上反复擦几下,将金手指上的污物清理干净后,再试机,没准就解决了问题!方法简单又实用。

八、时好时坏电气故障的分析

各种时好时坏电气故障从概率大小来讲大概包括以下几种情况:

1、接触不良

板卡与插槽接触不良、缆线内部折断时通时不通、线插头及接线端子接触不好、元器件虚焊等皆属此类;

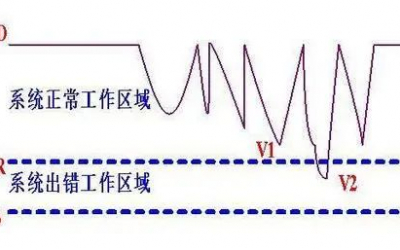

2、信号受干扰

对数字电路而言,在特定的情况条件下,故障才会呈现,有可能确实是干扰太大影响了控制系统使其出错,也有电路板个别元件参数或整体表现参数出现了变化,使抗干扰能力趋向临界点,从而出现故障;

3、元器件热稳定性不好

从大量的维修实践来看,其中首推电解电容的热稳定性不好,其次是其它电容、三极管、二极管、IC、电阻等;

4、电路板上有湿气、积尘等

湿气和积尘会导电,具有电阻效应,而且在热胀冷缩的过程中阻值还会变化,这个电阻值会同其它元件有并联效果,这个效果比较强时就会改变电路参数,使故障发生;

5、软件也是考虑因素之一

电路中许多参数使用软件来调整,某些参数的裕量调得太低,处于临界范围,当机器运行工况符合软件判定故障的理由时,那么报警就会出现。

九、怎样快速查找元器件资料?

现代的电子产品五花八门,元器件种类日益繁多,何止万千,在电路维修中,尤其工业电路板维修领域,许多元器件乃见所未见,甚或闻所未闻,另外即使某款板子手头的元器件的资料齐全,但要在电脑里将这些资料一一翻阅分析,倘没有一个快捷查寻之法,则维修效率就要大打折扣,工业电子维修领域,效率就是金钱,跟效率过不去就是跟口袋的钞票过不去。

来源:电子技术百科

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理(联系邮箱:cathy@eetrend.com)。

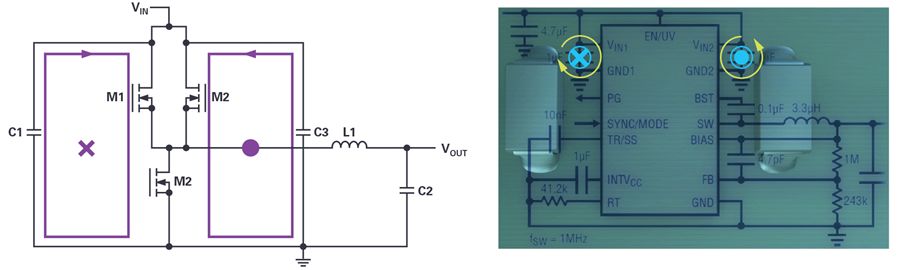

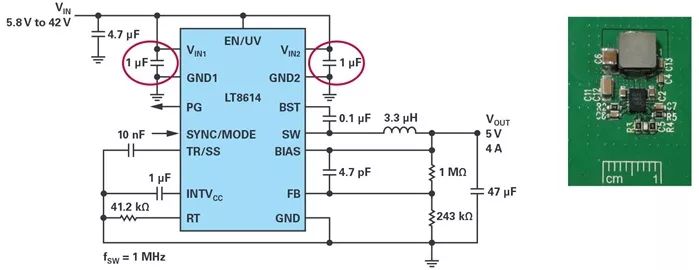

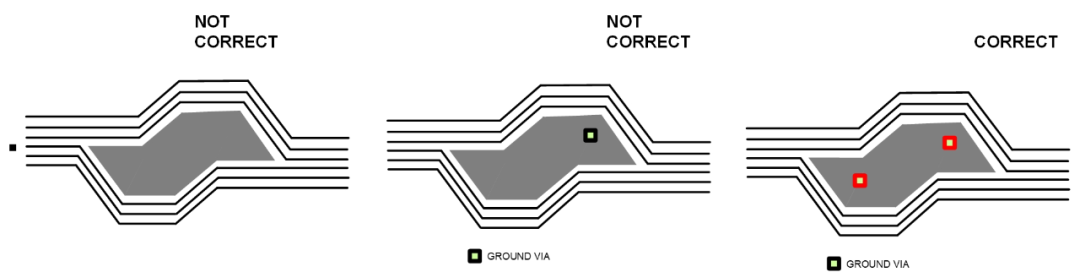

图2 消除浮动的金属/区块

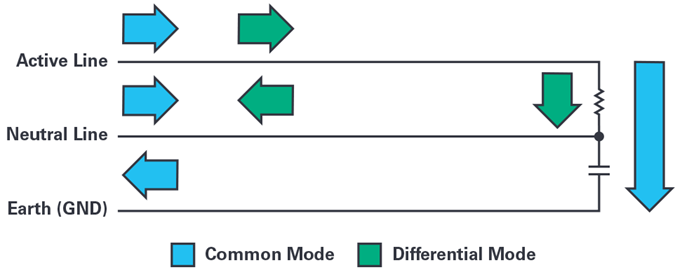

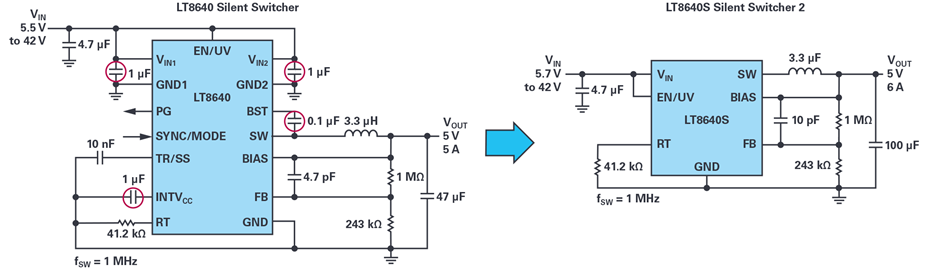

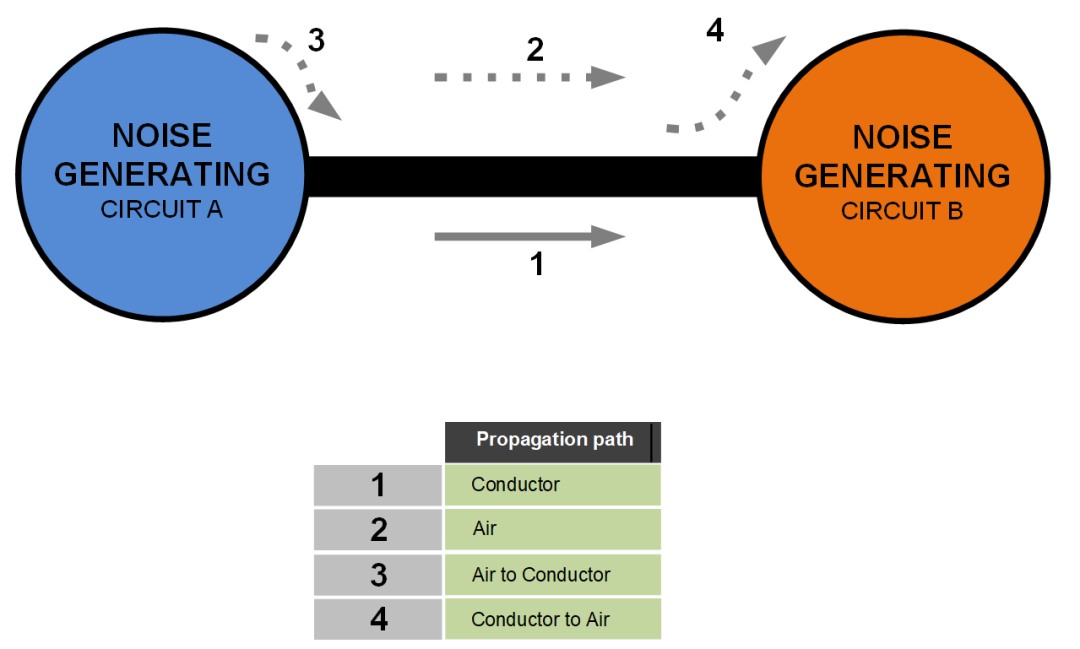

图2 消除浮动的金属/区块 图3 电磁噪声的传播

图3 电磁噪声的传播